-

在线留言

发送您的问题或需求,我们将尽快与您取得联系!

×

-

灵活,经济,高效!探秘电弧增材制造技术

公司新闻 04/18/2024

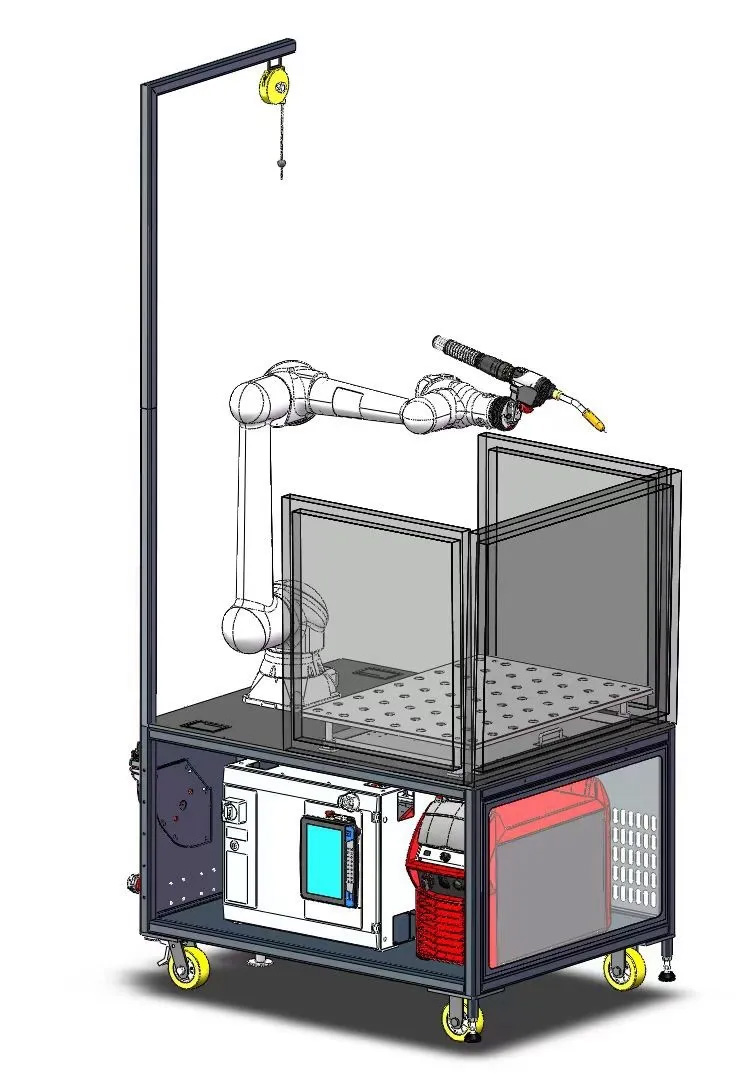

3D 打印技术提高了企业的灵活性,正在受到越来越多行业的青睐,在汽车、电子、消费品、石油和天然气、航空航天等行业都有潜在的应用。电弧增材制造技术(或电弧3D金属打印)作为增材制造的分支,具有非常大的应用潜力,是推动企业实现小批量个性化生产模式的重要解决方案。CMT冷金属过渡工艺作为伏能士的代表性工艺,能够非常好地满足增材制造对焊接技术的高要求。

01 电弧增材制造技术究竟是什么?

传统的生产技术通常需要制造复杂的模具和工具,而且交付周期长、安装成本高。增材制造技术(AM)在原型制造方面具有非常大的优势,有助于大幅缩短开发周期。

金属增材制造技术可以大致分为两种基本类型:粉末工艺和丝材工艺。在粉末工艺中,各层是用熔化金属粉末堆积起来的,最常见的方法是粉末床工艺,精度高但速度相对较慢。丝材工艺则通过使用电子束、激光或电弧将丝材逐层熔化来构建工件。这些工艺的沉积效率很高,有助于缩短生产时间。

其中,电弧增材制造技术 (WAAM)属于定向能量沉积(DED)3D打印技术的一种,以丝材为原料,可以使用熔化极气体保护焊(GMAW)逐层堆积精密的零部件,熔敷率高达4公斤/小时。相比传统的制造方法,WAAM技术设备成本低、材料利用率高、成形组件灵活,是一种更具成本效益、可持续性的解决方案,易于实现自动化控制和复杂零部件的高效定制。另外,3D金属打印的部件通常更轻,可以降低飞机或车辆的油耗,同时还能增加运输车辆的有效载荷。

02 CMT工艺高度适配3D金属打印

对于大规模3D金属打印而言,焊接工艺的稳定性和温度控制至关重要。焊接过程需要尽可能低的能量,以便在堆积新层时,现有层不会再次熔化。换句话说,焊接过程需要尽可能的 "冷"。此外,焊接层必须连续、无飞溅且保持一致。如果出现任何瑕疵,这些瑕疵将在随后的每一层中复制。

伏能士的 CMT 冷金属过渡工艺作为代表的电弧增材技术,可以非常好地满足增材制造对焊接技术的高要求。其电弧稳定、热输入低、几乎无飞溅的特点有助于防止缺陷并减少返工。另外,CMT的两种衍生工艺特别适合WAAM。CMT additive process 针对大规模的3D金属打印进行了优化,它在实现高熔覆率的同时,只向工件传递非常少的热量。CMT Cycle Step 允许用户设置熔滴数量和循环之间的间隔时间,能够通进一步降低电弧功率。

CMT 电弧

电弧增材制造技术的核心是稳定的焊接系统。 正确的焊接路径、正确的焊接参数和工艺对于良好的打印效果缺一不可。此外,还需要一个高质量的自动焊接系统,以确保焊枪精确地按照路径进行焊接。

—— 增材制造专家

Philipp Roithinger03 伏能士在电弧增材制造有哪些应用?

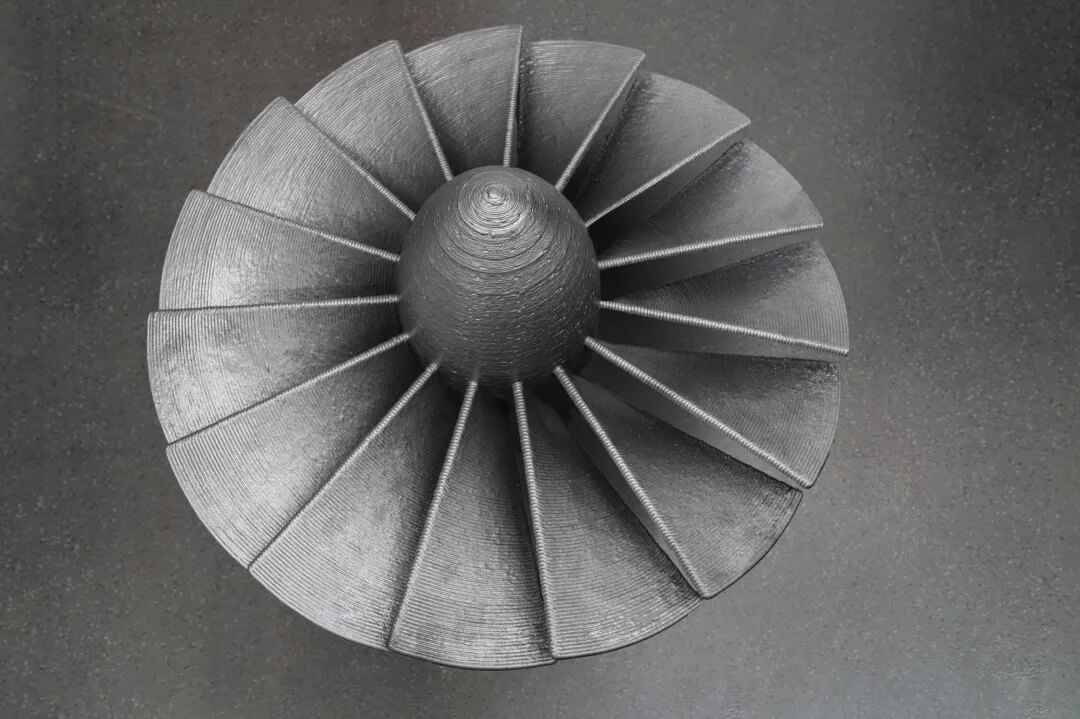

实际上,伏能士的焊接技术已经在多个领域的电弧增材制造中有深入的应用。例如,电子工业中使用高端材料加工风扇叶轮时,由于材料消耗率高,铣削工件的成本非常高,而对于厚度仅为 1.5 毫米的工件来说,用模具铸造并不总能满足关键的金属性能要求。利用基于 CMT Cycle Step 的电弧增材制造技术,可以用镍合金生产出风扇叶轮叶片,甚至用来修复部件。

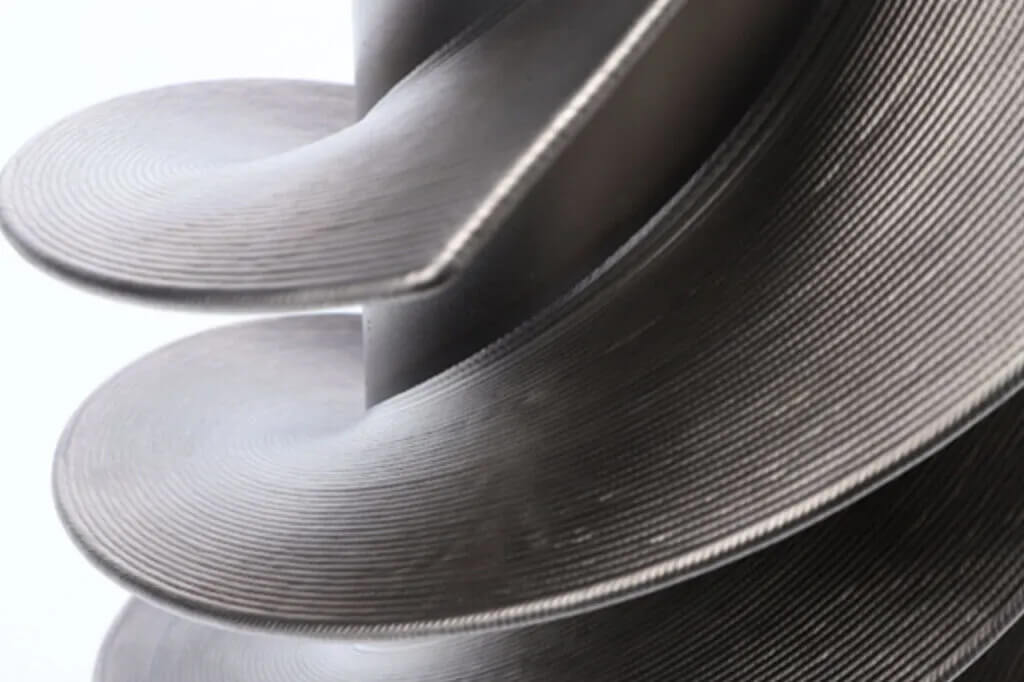

金属3D打印的螺旋桨,G3Si1 steel

伏能士还与航空领域的合作伙伴共同开展了另一项应用。钛因为具有高抗拉强度、高韧性、耐腐蚀性和轻重量而成为飞机制造中的常用材料。大多数部件都是采用减材法制造的,即多达 90% 的材料被铣去,成本高昂且加工时间长。对比之下,使用CMT additive process工艺,通过电弧增材技术生产的部件可以大幅降低返工和工具磨损,降低总体生产成本。

通过金属3D打印,我们可以将螺旋桨等部件的使用寿命延长数年。不仅如此,所有需要的备件都可以按需打印,提高了企业生产的灵活性。未来,伏能士计划将电弧增材制造提升到一个新的水平,以扩大其应用范围,并实现更高的工艺稳定性。

—— 增材制造专家

Philipp Roithinger联系我们

伏能士智能设备(上海)有限公司

86-21-26063200(焊接业务)

86-21-26063200(焊接业务)

86-21-26063220(充电业务)

86-21-26063220(充电业务)

pw_sales_cn@fronius.com(业务部)

pw_sales_cn@fronius.com(业务部)

pw_tsn_cn@fronius.com(技术部)

推荐新闻

pw_tsn_cn@fronius.com(技术部)

推荐新闻 -

下载

下载

会员中心

会员中心

收起

收起