1

驱动装置

Robacta Drive CMT

2

焊丝缓冲器

SB60

3

TPS/i 焊接系统

4

CMT 焊接包

在线留言

发送您的问题或需求,我们将尽快与您取得联系!

×

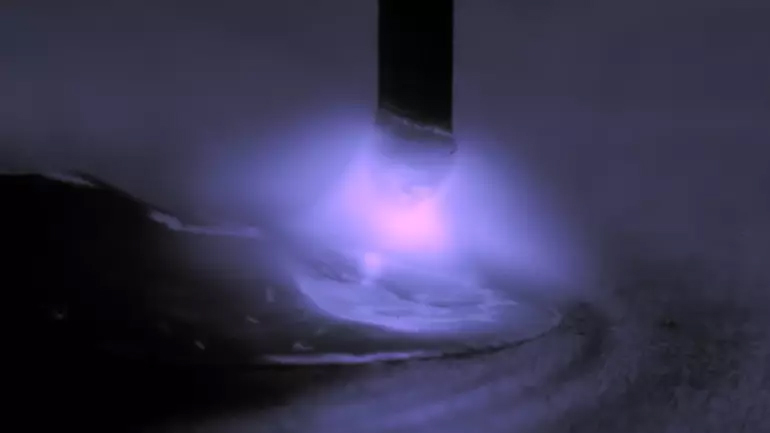

CMT welding process

高速度、低热输入且几乎无飞溅的焊接:

通过焊丝回抽运动,CMT 得以革新焊接技术,开辟更大应用范围。焊丝的回抽运动高达 170 赫兹,可产生稳定的电弧。这意味着与传统的短路过渡电弧相比,您可以减少 33% 的热输入,但焊接速度可以提高将近一倍。

返工率较低

/ 飞溅量减少 99%*

/ 热输入降低 33%*,从而减少变形

/ 出色引弧 (SFI)

速度提高一倍**

/ 高速下保持相同的熔深

/ 快速连接薄板

电弧稳定

/ 100% CO2 焊接

/ 甚至可以焊接高强度钢

/ 抗外部影响(干伸长变化或工件表面)

* 在实验室条件下

** 与标准短路过渡电弧相比

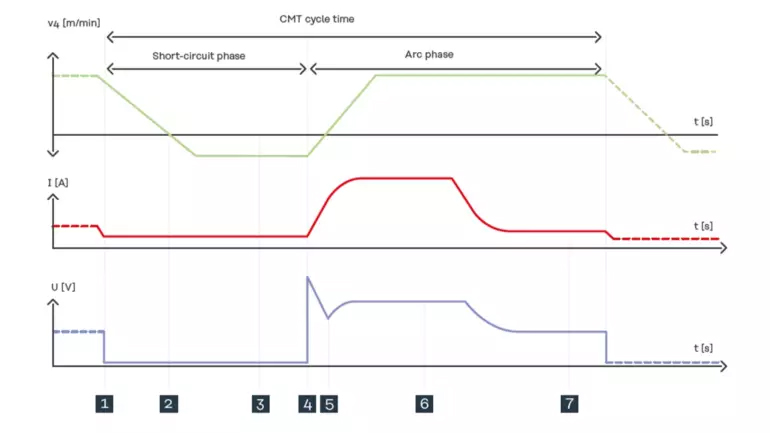

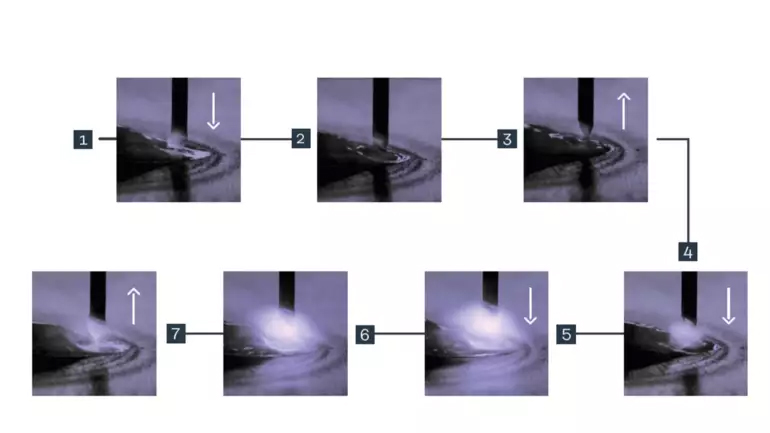

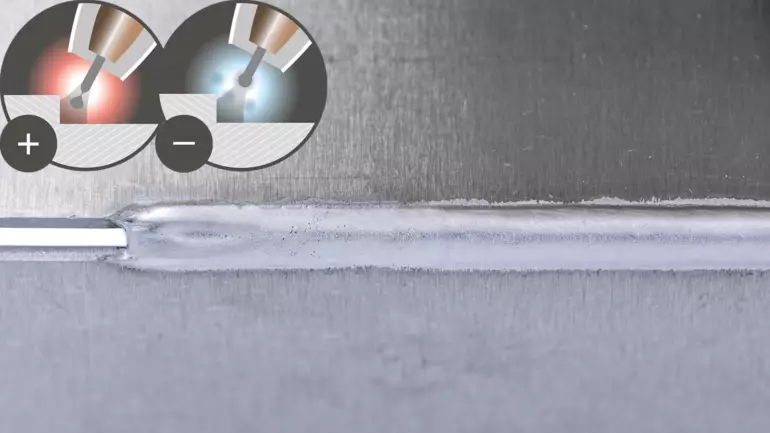

在传统的短路过渡电弧工艺中,焊丝被连续送入工件。如果发生短路,电流增加,从而断开短路,并重新引弧。而 CMT 工艺的不同之处在于,如果短路发生,焊丝会回抽,从而实现更加可控的熔滴分离和再引弧工艺。根据填充金属、保护气体和焊丝直径,这种焊丝往复运动会在 50 至 170 Hz 的频率范围内发生,适用于所有焊接位置。

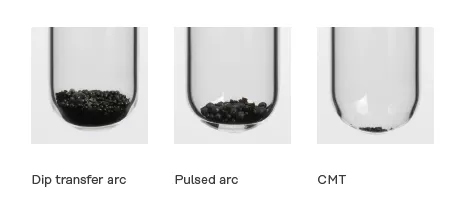

焊接飞溅以及返工并非不可避免。CMT 工艺中的焊丝回抽支持短路期间的熔滴分离。因此焊接工艺更加可控,并且电流保持在较低水平,从而实现几乎无飞溅的熔滴过渡。

*与标准短路过渡电弧相比

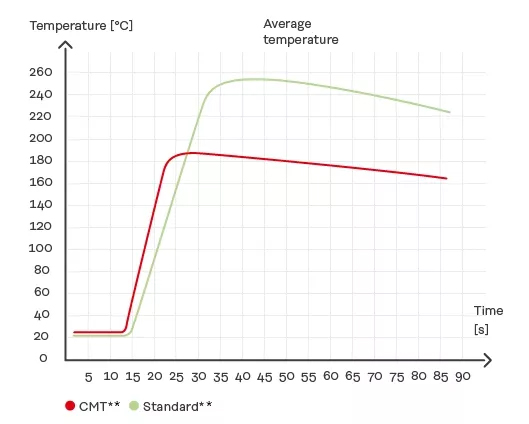

热输入非常低:在 CMT 工艺中,一旦发生短路,焊丝会立即再次回抽。这意味着电弧本身的热输入非常短暂。因此,CMT 能够连续调节从冷到热的热输入。更重要的是,该工艺还能实现更快的焊接速度和更广泛的应用范围,同时保证高焊接质量。

*与标准短路过渡电弧相比

** 1.5mm 钢板 FW、PB 1.5mm 钢板 FW-TJ PB

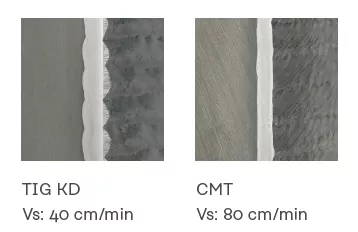

借助 CMT 技术,您可以通过高动态送丝马达 Robacta Drive CMT 在确保足够熔深的同时,实现翻倍的焊接速度。

使用标准短路过渡电弧的结果**

使用 CMT 速度翻倍时的结果**

*与标准短路过渡电弧相比

** 1.5mm 钢板 FW、PB 1.5mm 钢板 FW-TJ PB

1

驱动装置

Robacta Drive CMT

2

焊丝缓冲器

SB60

3

TPS/i 焊接系统

4

CMT 焊接包

1

驱动装置

Robacta Drive CMT

2

焊丝缓冲器

SB60

3

TPS/i 焊接系统

4

CMT 焊接包

/ 连接焊接(不锈钢应用、食品工业)

/ 堆焊

/ 快速原型制造和伏能士增材制造工艺

/ 钎焊,尤其适用于对速度和工艺稳定性要求较高的应用中

/ 使用 100% CO2 焊接钢

/ 打底焊道

/ 轻型和中型板材焊接

/ 特殊材质的接头,例如铜、钢-铝和钛等材质的接头

我们能为各种应用提供理想支持,助您打造出色焊缝。例如,CMT Mix 非常适用于铝材焊接应用,也就是要求出色鱼鳞纹的外观焊缝应用。

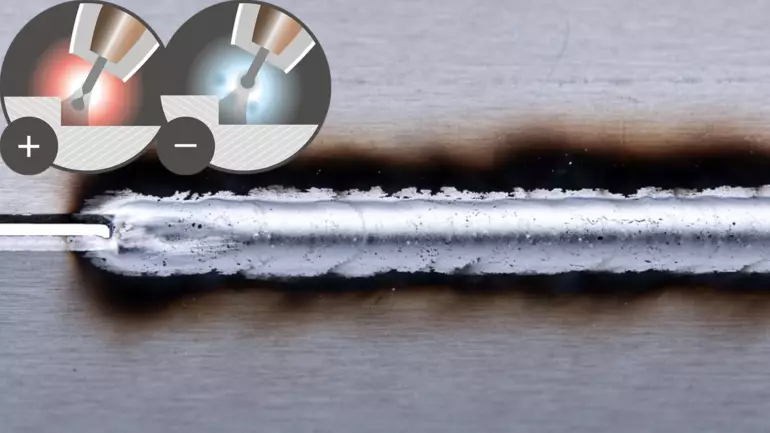

通过 CMT AC 工艺及其焊丝往复运动和焊丝反向极性,可以在保持相同熔敷效率的情况下显著降低热输入。正负部分可以通过修正参数轻松调整,从而实现对热输入的精确控制。

带 Multiprocess Pro 的iWave AC/DC可使用CMT AC

CMT AC

CMT DC+

/ CMT AC 工艺热输入低

/ 间隙搭桥能力佳

/ 非常适合增材焊接

/ 热输入高度可控,尤其适用于增材制造工艺

/ 由于镁氧化物减少,焊缝更加光亮(适用于铝镁合金焊丝)

/ 该工艺的焊接烟尘排放量低

熔深浅、稀释率低、焊缝流动范围广从而利于改进浸润效果的堆焊特性曲线

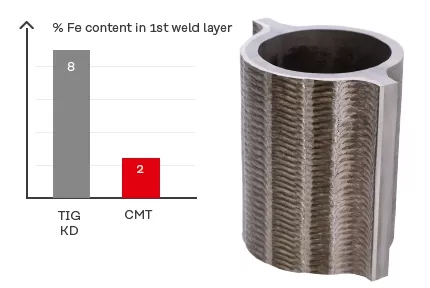

对于传统的堆焊工艺,电弧熔化母材往往相对剧烈。

使用填充材料稀释和混合会降低焊接堆层的高温气体耐蚀性。相比之下,在 CMT 工艺中,由于热输入较低,母材的熔化程度也相对较低。因此,母材和堆焊材料的冶金混合最多减少 75%,进而在堆焊过程中节省成本。

+50%焊接速度

+50%焊接速度

焊点大小可以通过周期数精确设置

典型应用

/ 要求出色鱼鳞纹的外观焊缝

/ 允许存在公差的薄板焊接

/ 精密堆焊

/ 增材焊接应用

/ 通过确定的间距(距离点)帮助实现粘合技术

/ 粘合连接的停留点

/ 任何位置的焊接

CMT Cycle Step 工艺可与点焊或叠焊工艺(焊接 - 暂停 - 焊接 - 暂停)进行比较。

– 叠焊是一个基于时间的工艺,具有定义的焊接时间和暂停时间。

– CMT Cycle Step 是一个基于熔滴数量的工艺,周期数先定义焊接时间,然后是暂停时间。另外,还可以定义间隔周期。

按单个部件计算,成本最多可节省 43%*。这表明 CMT 的高投资成本能够迅速收回。

*基于标准焊接产品包

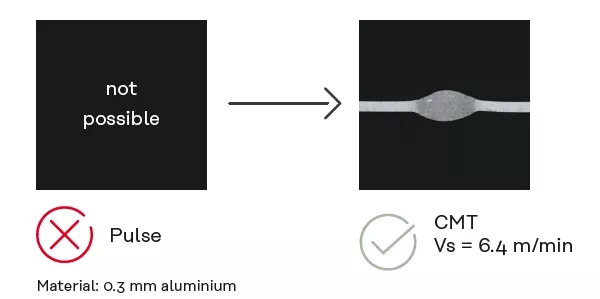

可以焊接薄 (≤ 1 mm)铝板

该工艺中的低热输入意味着不需要熔池;即便如此,也没有焊穿的风险。

/ 焊接电池的投资较低:焊接速度更快,电池容量的利用率更高

/ 工艺稳定,飞溅减少,返工率和废品率显著降低

/ 飞溅物的污染被控制在最低限度,维护保养操作速度更快

/ 焊接时间缩短,气体成本降低

得益于精确调控的工艺,飞溅以及随之而来的返工得以减少,同时也降低了员工的工作时间。

CMT 可显著减少易耗件和报废件的消耗,实现更大的节约空间。

稳定、精确控制的电弧可改进焊接质量,同时也缩短了总焊接时间,从而实现更低的能源消耗。